Hanbuch Packging, Pfungstadt

Der INK SAVER hilft uns, intern Kosten zu senken und einen Zusatznutzen für unsere Kunden zu generieren.

50 % Farbeinsparung - 100 % Ergebnis

Eine Stellschraube zu finden, die es ermöglicht, die eigenen Kosten zu halbieren, wünscht sich wohl jeder Unternehmer.

14:00 Uhr: Produktionsbesprechung bei Hanbuch Packaging. Zwischen aufwendig erstellten Werbedisplays für Apotheken, lebensgroßen Werbewürfeln für Autohäuser und dreidimensional wirkenden Filmplakaten, die einen mitten ins Geschehen bringen, bespricht das Team von Andreas Hanbuch bevorstehende Projekte. Aus der Halle hört man leise die Maschinen.

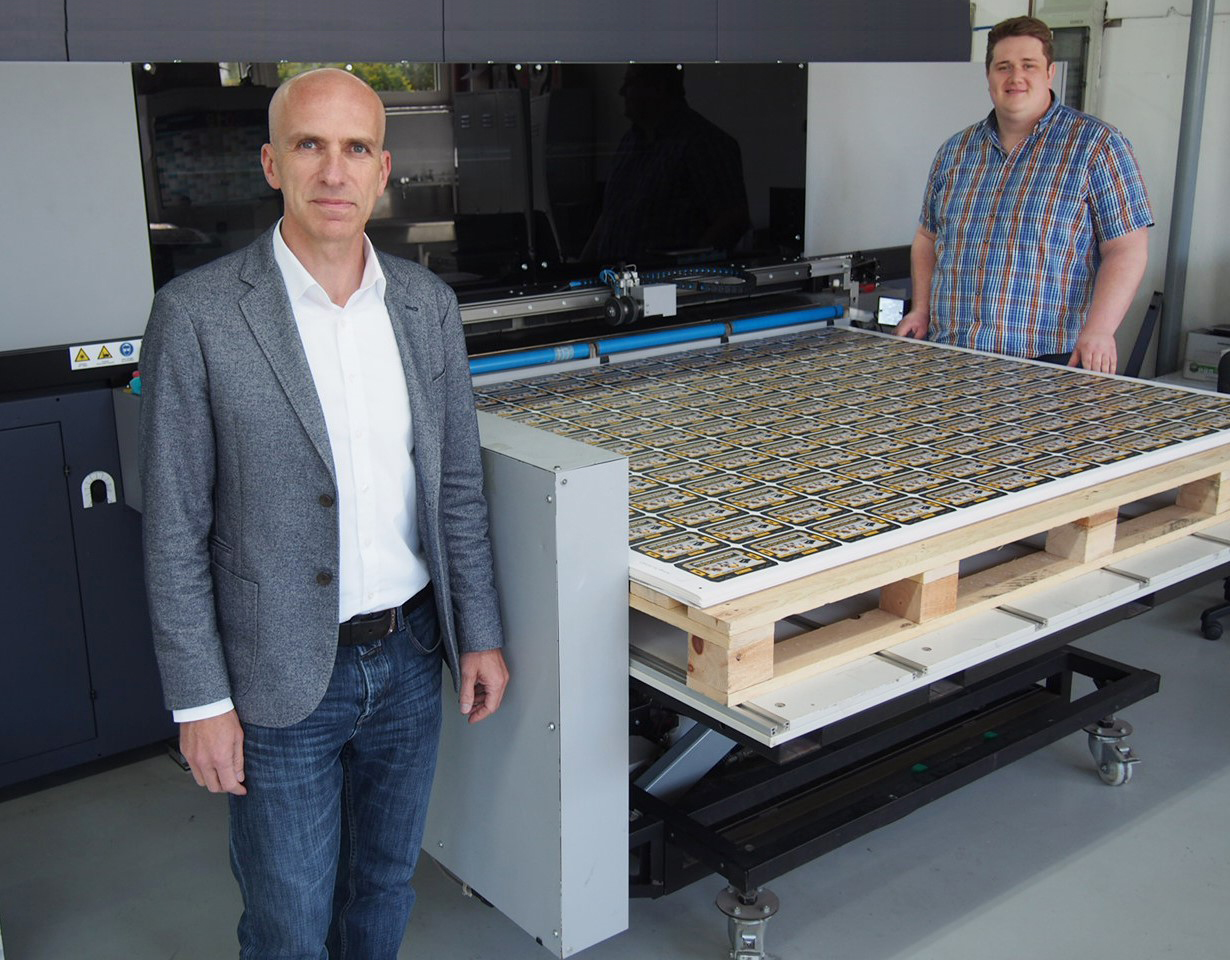

(Andreas Hanbuch & Felix Faller)

Das Geschäft brummt, die anstehenden Aufträge sind vielfältig. Trotzdem oder gerade deshalb ist eine effiziente Gestaltung des Produktionsprozesses heute wichtiger denn je. Soll doch die bestmögliche Auslastung der Druckmaschinen erreicht werden. An der elektronischen Tafel werden die nächsten Tage sorgfältig geplant: Was wird inhouse gemacht, was mit externen Partner im Offsetdruck ausgeführt? Von der Entwicklung bis zur fertigen Verpackung oder dem Display im Laden deckt das Unternehmen aus Pfungstadt alles ab.

Kluge Planung ist das Eine. Das Andere, sich stets weiterzuentwickeln. Gut, wenn man Mitarbeiter wie Felix Faller hat. Der ehemalige Offsetdrucker ist zwar erst seit wenigen Monaten im Unternehmen, hat aber gleich für eine bedeutende Neuerung gesorgt. „Ich habe mir die Abläufe und Aufträge angesehen und war mir gleich sicher, dass wir mit der Software von CGS ORIS deutliche Verbesserungen erreichen werden“, erzählt Faller. „Ich kannte die Produkte von CGS ORIS bereits von meinem vorherigen Arbeitgeber“.

Nach zwei Testläufen ist auch der Geschäftsführer überzeugt und seit Mitte Januar ist der PRESS MATCHER im Einsatz. Enorme Vorteile bringt vor allem die enthaltene Ink Saver-Funktion. „Wir sparen im Schnitt 50 bis 60 Prozent Tinte pro Auftrag“, resümiert Faller.

Zukünftig wird es immer wichtiger, Prozesse zu automatisieren. Maschinen und entsprechende Software müssen dieser Entwicklung Rechnung tragen. Um erfolgreich am Markt zu sein, müssen die Chancen der Digitalisierung genutzt werden.

Auf der DURST Rho P10 200 werden gerade große Drucke für einen bekannten Erfrischungsgetränkehersteller produziert, aus denen Gewinnspielaufsteller für Getränkemärkte werden. „An diesem Auftrag kann man es genau sehen“, sagt Faller und zeigt auf den Monitor. „Hier steht der Verbrauch ohne und hier mit dem INK SAVER“, dabei switcht er zwischen zwei Tabellen hin und her und deutet jeweils auf den Gesamttintenverbrauch am Ende der Berechnung.

Acht Liter braucht die DURST momentan für die 260 Bögen des Auftrages. Ohne Ink Saving wären es 26 Liter.

Zulasten der Qualität geht das nicht. Im Gegenteil, häufig werden Details erst richtig sichtbar, die zuvor aufgrund des großen Farbauftrags nicht mehr zu erkennen waren. Das gilt vor allem für dunkle Bereiche. Der Gewinnspielaufsteller hat davon einige zu bieten. Faller spricht auch den Abrieb an, der durch die reduzierte Farbmenge deutlich verbessert werden konnte. Ebenfalls kann die Gefahr des Bruchs bei der Weiterverarbeitung minimiert werden.

Der geringere Farbauftrag bringt noch weitere zunächst ungeahnte Vorteile mit sich: Zwar kann im UV-Druckverfahren nicht von schnelleren Trocknungszeiten wie bei anderen Verfahren profitiert werden, was zusätzliche Kapazitäten schafft, aber die notwendige UV-Intensität kann verringert werden. „Das könnte sich positiv darauf auswirken, in welchen Abständen die Lampen ausgetauscht werden müssen und um Strom zu sparen“, gibt Faller zu denken.

Mit 50 bis 60 Prozent durchschnittlicher Farbersparnis pro Auftrag liegt Hanbuch Packaging über dem Schnitt von ca. 20 Prozent Farbreduktion bei anderen Anwendern. Die maximal möglichen Einsparungen werden je Auftrag immer wieder individuell berechnet. Abhängig ist dies neben der Maschine und den Farben, natürlich auch vom Motiv und dem geplanten Einsatzgebiet des Endproduktes.

Felix Faller, der als Produktionsmanager für den Bereich Pre-Press und Press verantwortlich ist, ist sichtlich zufrieden mit dem Einsatz der Software: „Es sind ja nicht nur die Kostenersparnisse. Durch den Einsatz des PRESS MATCHER haben wir eine enorme Farbstabilität auf allen Geräten. Ich war anfangs wirklich überrascht, dass wir mit allen Maschinen tatsächlich das gleiche Ergebnis erzielen können. Darüber hinaus können wir Sonderfarben reproduzieren und erreichen endlich ohne großen Aufwand bei jedem Job den gewünschten Standard. Vorher war das mit viel Aufwand verbunden und konnte nicht ohne langen Vorlauf auf den Punkt wiederholt werden. Seit wir die Software haben, ist das kein Probieren mehr – das passt immer.“

Mit Andreas Hanbuch ist das Unternehmen nun in der dritten Generation familiengeführt. Im nächsten Jahr feiert Hanbuch Packaging mit seinen 30 Mitarbeitern bereits das 70-jährige Jubiläum. Wurde zu Beginn noch vorwiegend im Offset-Druck gearbeitet, steht heute in Pfungstadt der Digitaldruck im Vordergrund.

Das Angebot reicht von innovativen Verkaufs- und Präsentationsdisplays, Re-board-Messeständen und Kinoplakaten bis zu den verschiedensten Verpackungen, wie hochwertigen Geschenkschachteln oder Mailingboxen. Sie werden nicht nur gedruckt, Hanbuch Packaging entwickelt auch selbst und liefert die komplett fertiggestellten Produkte bis zu ihrem Bestimmungsort. Dabei kommen verschiedene voll- und halbautomatisierte Plotter zum Einsatz, Stanz- und Kaschiermaschinen. Besonders komplizierte und aufwendige Kundenwünsche werden auch noch von Hand zusammengefügt.

(Bildquelle: Hanbuch Packaging, CGS ORIS)